Dans le secteur industriel et ferroviaire contemporain, la question de la corrosion galvanique entre différents matériaux métalliques, en particulier entre les rails en aluminium et les vis en acier, constitue un défi technique majeur. Cette problématique engendre non seulement une dégradation accélérée des pièces, mais aussi des coûts liés à la maintenance et des risques accrus pour la sécurité. Face à ces enjeux, il est devenu impératif d’adopter des approches innovantes et efficaces pour prévenir ou limiter ces phénomènes, en s’appuyant sur les connaissances actuelles des propriétés électrochimiques des métaux et sur des techniques de protection adaptées.

Les entreprises françaises comme Aluminium France, Sotech, Vallourec, ainsi que les spécialistes de la corrosion tels que CorroProtec ou encore le Groupe TSE, sont en première ligne pour proposer des solutions adaptées. Ces partenaires collaborent aussi avec des multinationales comme Véolia ou Sapa pour mettre en œuvre des matériaux et traitements innovants, garantissant une meilleure longévité des assemblages bimétalliques dans des environnements parfois agressifs.

Cette analyse détaillée explore les mécanismes de la corrosion galvanique, les facteurs aggravants lors de l’utilisation de rails en aluminium associés à des vis en acier, ainsi que les solutions mécaniques, chimiques et technologiques pour limiter ce phénomène. Du choix des alliages à la pratique de traitements de surface avancés, chaque étape contribue à une prévention efficace qui s’inscrit dans une logique durable et économique.

Comprendre la corrosion galvanique entre aluminium et acier : mécanismes et enjeux

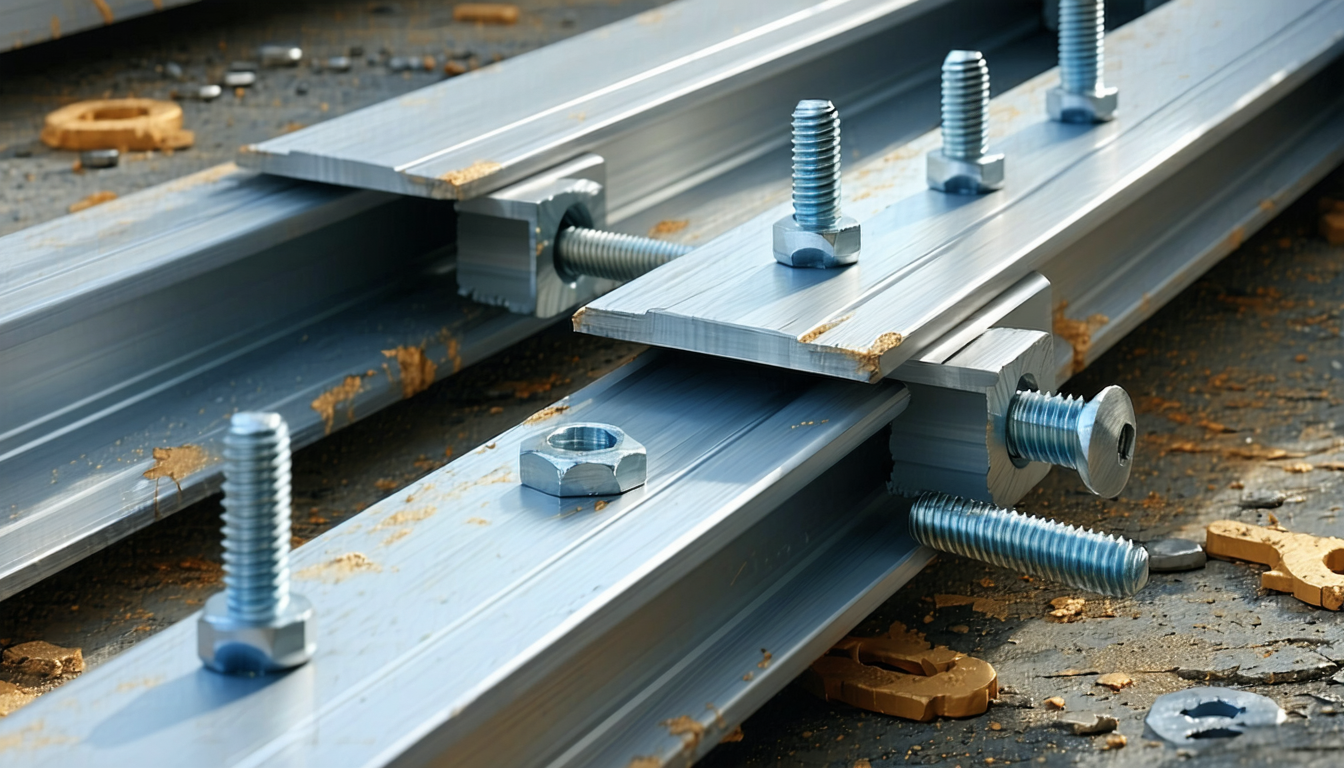

La corrosion galvanique est un phénomène électrochimique qui se manifeste lorsqu’un métal anodique entre en contact avec un métal cathodique, le tout étant immergé ou en contact avec un électrolyte conducteur. Dans le cas classiquement rencontré des rails en aluminium et des vis en acier, cette réaction favorise la dégradation accélérée de l’alliage d’aluminium, plus électriquement actif.

L’aluminium, bien qu’il bénéficie d’une protection naturelle par une couche d’oxyde d’environ 50 Å d’épaisseur qui assure une passivation protectrice, devient vulnérable dès lors qu’il est en contact avec un métal plus noble comme l’acier inoxydable. La différence de potentiel galvanique, pouvant atteindre plusieurs centaines de millivolts, assure la circulation d’un courant électrique qui accélère la corrosion du métal anodique – ici, l’aluminium.

Ce processus est aggravé dans les environnements humides, marins ou industriels où la conductivité élevée de l’électrolyte liquéfié favorise la circulation des ions. Sans cette présence liquide, le phénomène s’interrompt, ce qui souligne l’importance cruciale de l’étanchéité et du contrôle des conditions d’exposition.

Plusieurs facteurs déterminent l’intensité et la localisation de la corrosion galvanique :

- La différence de potentiel entre les métaux : plus elle est élevée, plus le risque d’attaque est grand.

- La taille relative des surfaces : une grande surface cathodique (acier) couplée à une petite surface anodique (aluminium) peut multiplier la vitesse de corrosion par 100 à 1000.

- La nature de l’électrolyte : sa conductivité, sa composition en sels, et son pH influent sur la vitesse de la réaction.

- Le contact électrique direct entre les métaux, qui peut être évité par des matériaux isolants, réduisant ou supprimant la corrosion.

Dans un contexte industriel, comme celui proposé par des experts tels que Duroaugers ou Alcon, la maîtrise de ces paramètres est essentielle. Un mauvais assemblage ou l’absence de protection adaptée peut non seulement entraîner une dégradation rapide du rail mais aussi des problèmes liés au blocage ou à la rupture des vis, compromettant la sécurité des installations.

Choisir des alliages et matériaux adaptés pour limiter la corrosion galvanique dans les rails en aluminium

La nature des alliages utilisés joue un rôle primordial dans la résistance à la corrosion galvanique. Bien que l’aluminium dispose intrinsèquement de bonnes propriétés anticorrosion grâce à son film passif, la composition chimique des alliages influence directement leur durabilité. Par exemple, les alliages standards de type EN AC 44300 ou ADC12 présentent des proportions variables de silicium, cuivre, magnésium, manganèse et autres métaux qui modifient leur comportement électrochimique.

Dans l’industrie ferroviaire, la sélection des vis en acier inoxydable doit également prendre en compte leur potentiel galvanique. L’acier inoxydable a généralement un potentiel noble plus élevé que l’aluminium, ce qui le rend moins susceptible à la corrosion. Cependant, si sa surface est crevassée ou si elle présente des défauts, le potentiel peut baisser localement, augmentant ainsi le risque d’attaque galvanique accélérée.

Pour optimiser la compatibilité des profils galvanique, plusieurs préconisations sont à prendre en compte :

- Privilégier les alliages d’aluminium ayant une couche d’oxyde plus stable et résistante, souvent obtenue grâce à des traitements thermiques spécifiques.

- Utiliser des aciers inoxydables adaptés dont les traitements de surface (passivation, phosphatation) réduisent leur corrosion et évitent la formation de zones crevassées.

- Contrôler strictement les compositions chimiques pour éviter par exemple un excès de cuivre dans l’aluminium qui peut favoriser la corrosion par piqûres.

- Favoriser les alliages certifiés par des acteurs industriels reconnus comme Vallourec, Aluminium France, ou Sapa pour garantir une qualité maîtrisée.

Dans le cadre d’applications en environnement marin ou industriel agressif, il est aussi courant d’intégrer des traitements industriels spécifiques, assurant une meilleure homogénéité du film d’oxyde et une amélioration de la passivation. Ces stratégies sont obligatoires afin de réduire la fréquence de maintenance et d’optimiser la durée de vie des équipements.

Techniques mécaniques et de conception pour empêcher la corrosion galvanique entre aluminium et acier

Au-delà du choix des matériaux, la prévention de la corrosion galvanique repose en grande partie sur des choix judicieux en termes de conception et d’assemblage mécanique. L’ingénierie des systèmes de fixation, notamment pour relier les rails en aluminium aux vis en acier, doit garantir :

- L’isolation électrique entre les métaux via des intermédiaires plastiques ou des revêtements isolants afin de stopper le passage du courant galvanique.

- La minimisation des surfaces de contact entre le métal anodique et cathodique pour limiter la zone d’échange et donc le courant corrosif.

- La prévention de la stagnation d’eau ou d’électrolyte en garantissant des interfaces parfaitement étanches et un design évacuant les fluides.

- L’utilisation de visserie en métal identique ou plus noble lorsque c’est possible, par exemple des vis en aluminium ou en alliage compatible, réduisant la différence de potentiel.

Parmi les méthodes mécaniques adoptées par des industriels comme Sotech et le Groupe TSE, on trouve également l’utilisation de rondelles en plastique, de joints d’étanchéité adaptés, ainsi que le traitement de surface pour éviter la formation d’oxydes isolants sur les assemblages qui pourraient perturber la résistance électrique de la jonction.

Enfin, certaines contraintes peuvent limiter l’utilisation de certaines fixations, notamment lorsque la réglementation antidéflagrante (par exemple IEC 60079-0) impose des normes strictes relatives à l’usage de certains alliages légers et leurs risques dans des environnements spécifiques. Il est alors primordial de bien coordonner les choix mécaniques avec les paramètres de sécurité.

Traitements chimiques et revêtements pour protéger les assemblages aluminium-acier

Les traitements de surface et les revêtements jouent un rôle stratégique dans la prévention de la corrosion galvanique entre rails en aluminium et vis en acier. Parmi les plus efficaces, la phosphatation et l’anodisation apportent une couche protectrice supplémentaire limitant la réaction électrochimique.

La phosphatation, notamment pour l’acier inoxydable, offre une couche minérale composée de phosphates de zinc, fer et manganèse, qui non seulement améliore l’adhérence de la peinture mais forme aussi une barrière anticorrosion efficace en environnement humide. L’idéal reste d’appliquer ce traitement sur les deux composants séparément pour renforcer leur résistance.

De son côté, l’anodisation de l’aluminium permet d’épaissir la couche naturelle d’oxyde, jusqu’à plusieurs microns, procurant une excellente isolation galvanique. Cette barrière réduit à la fois les risques de corrosion par piqûres et la circulation du courant galvanique.

En complément, divers revêtements organiques (peintures époxy, vernis protecteurs) sont souvent employés pour empêcher la présence d’électrolyte en surface, évitant ainsi la formation de leur film conducteur indispensable à la corrosion galvanique.

Les traitements métalliques comme le cadmiage ou le zingage, appliqués sur la visserie, sont couramment recommandés car ces revêtements métalliques sacrificiels protègent l’aluminium en s’offrant en anode sacrifiée. Toutefois, l’usage du cadmium se raréfie fortement en raison de sa toxicité, et des alternatives moins polluantes sont privilégiées aujourd’hui.

- Assurer la continuité et l’intégrité des revêtements au moment de la pose et en maintenance.

- Éviter les fissures et éclats qui peuvent créer des ponts électriques sensibles et des points d’attaque.

- Connaître et appliquer les traitements standards des acteurs de référence comme CorroProtec ou Duroaugers, leaders dans les solutions anticorrosion.

Cette approche multiple, combinant traitements chimiques et revêtements, optimise considérablement la durée de vie des assemblages et réduit les coûts de maintenance associés à la corrosion galvanique.

Stratégies durables et innovations pour la prévention de la corrosion galvanique entre aluminium et acier

L’enjeu à long terme est d’intégrer une démarche durable, économique et respectueuse de l’environnement dans la lutte contre la corrosion galvanique. Des entreprises comme Véolia, Alcon et Groupe TSE investissent massivement dans la recherche et le développement de matériaux innovants et de techniques plus vertes.

Parmi les axes principaux observés en 2025 :

- Le développement de revêtements non toxiques et respectueux de la réglementation Rohs pour remplacer le cadmium et autres traitements à base de métaux lourds.

- L’amélioration des alliages d’aluminium pour augmenter la solidité du film d’oxyde naturel tout en maintenant la malléabilité requise sur les rails.

- La conception assistée par modélisation électrochimique avancée permettant d’anticiper les interactions et d’optimiser la géométrie des assemblages.

- Les pratiques éco-responsables favorisant le recyclage et la réduction de la consommation énergétique dans la fabrication et la maintenance des rails et fixations, en s’appuyant sur le faible coût énergétique du recyclage de l’aluminium.

- Une collaboration renforcée entre fournisseurs et clients, avec des acteurs majeurs tels que Sotech, Vallourec ou AXA pour assurer un suivi qualité rigoureux sur les matériaux et les procédés.

Ces innovations permettent de répondre aux exigences croissantes de fiabilité et d’écologie, assurant ainsi des infrastructures plus durables et moins coûteuses à entretenir. À titre d’exemple, certains rails en aluminium du Groupe TSE ont pu accroître leur durée de vie de 30 % grâce à l’usage combiné de traitements thermiques, anodisation optimisée et d’une visserie en acier inoxydable phosphatée.

En 2025, la prise en compte intégrale de la corrosion galvanique entre vis en acier et rails en aluminium est un impératif industriel qui engage à la fois sécurité, performance économique et responsabilité environnementale.